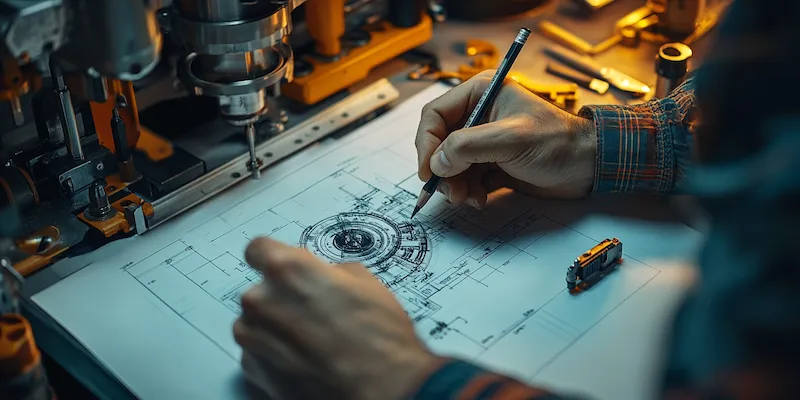

Projektowanie maszyn na zamówienie to proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta, która pozwala zrozumieć, jakie funkcje i właściwości powinna mieć maszyna. W tym kroku inżynierowie zbierają informacje na temat specyfikacji technicznych, oczekiwań dotyczących wydajności oraz warunków pracy. Po zebraniu danych następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele. Warto również uwzględnić aspekty ergonomiczne oraz bezpieczeństwa, które mają kluczowe znaczenie dla użytkowników. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów oraz technologii produkcji. W tym etapie inżynierowie korzystają z zaawansowanych programów CAD, co pozwala na precyzyjne odwzorowanie wszystkich elementów maszyny.

Jakie technologie są wykorzystywane w projektowaniu maszyn na zamówienie

W procesie projektowania maszyn na zamówienie wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność całego przedsięwzięcia. Jednym z najważniejszych narzędzi są systemy CAD, które umożliwiają tworzenie trójwymiarowych modeli maszyn oraz ich symulacje. Dzięki temu inżynierowie mogą dokładnie zobaczyć, jak poszczególne elementy będą współpracować ze sobą w rzeczywistości. Inną istotną technologią jest CAM, czyli komputerowe wspomaganie produkcji, które pozwala na automatyzację procesów wytwarzania. Wykorzystanie druku 3D staje się coraz bardziej popularne w prototypowaniu, ponieważ umożliwia szybkie i tanie tworzenie skomplikowanych kształtów. Dodatkowo, technologie takie jak IoT (Internet of Things) zaczynają odgrywać coraz większą rolę w projektowaniu maszyn, umożliwiając monitorowanie ich pracy oraz zbieranie danych w czasie rzeczywistym.

Jakie są korzyści z inwestycji w maszyny na zamówienie

Inwestycja w maszyny na zamówienie przynosi wiele korzyści zarówno dla małych firm, jak i dużych przedsiębiorstw. Przede wszystkim dostosowane rozwiązania pozwalają na optymalizację procesów produkcyjnych, co przekłada się na zwiększenie wydajności i redukcję kosztów operacyjnych. Maszyny zaprojektowane zgodnie z indywidualnymi potrzebami klienta mogą znacznie poprawić jakość produktów końcowych oraz skrócić czas realizacji zamówień. Ponadto, takie maszyny często charakteryzują się wyższym poziomem automatyzacji, co zmniejsza ryzyko błędów ludzkich i zwiększa bezpieczeństwo pracy. Kolejną zaletą jest możliwość łatwej modernizacji i rozbudowy maszyn w przyszłości, co pozwala na elastyczne dostosowywanie się do zmieniających się warunków rynkowych oraz potrzeb klientów.

Jakie są wyzwania związane z projektowaniem maszyn na zamówienie

Projektowanie maszyn na zamówienie wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces realizacji projektu. Jednym z głównych problemów jest konieczność precyzyjnego określenia wymagań klienta już na etapie analizy potrzeb. Często zdarza się, że oczekiwania zmieniają się w trakcie realizacji projektu, co może prowadzić do opóźnień oraz dodatkowych kosztów. Kolejnym wyzwaniem jest integracja różnych technologii i systemów w jedną spójną całość. Wymaga to nie tylko wiedzy technicznej, ale także umiejętności zarządzania projektem oraz koordynacji pracy zespołu inżynierów i specjalistów. Dodatkowo, testowanie prototypu może ujawnić nieprzewidziane problemy konstrukcyjne lub technologiczne, które należy szybko rozwiązać przed rozpoczęciem produkcji seryjnej.

Jakie są kluczowe umiejętności potrzebne w projektowaniu maszyn na zamówienie

Projektowanie maszyn na zamówienie wymaga od inżynierów i projektantów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim, niezbędna jest znajomość zaawansowanych programów do projektowania, takich jak AutoCAD czy SolidWorks, które umożliwiają tworzenie precyzyjnych modeli 3D. Umiejętność analizy danych oraz rozwiązywania problemów technicznych jest równie istotna, ponieważ często pojawiają się nieprzewidziane trudności, które należy szybko i skutecznie rozwiązać. Dodatkowo, inżynierowie muszą być zaznajomieni z różnymi materiałami i technologiami produkcji, aby móc dobierać odpowiednie rozwiązania do specyfikacji projektu. Warto również podkreślić znaczenie umiejętności komunikacyjnych, ponieważ współpraca z klientem oraz zespołem projektowym jest kluczowa dla sukcesu całego przedsięwzięcia. Zdolność do pracy w zespole oraz efektywnego zarządzania czasem również odgrywa ważną rolę w realizacji projektów na czas i zgodnie z oczekiwaniami klientów.

Jakie są najczęstsze błędy w projektowaniu maszyn na zamówienie

W procesie projektowania maszyn na zamówienie można napotkać wiele pułapek, które mogą prowadzić do poważnych problemów na etapie realizacji projektu. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań klienta, co może skutkować stworzeniem maszyny, która nie spełnia oczekiwań użytkowników. Często zdarza się również zbyt późne uwzględnienie aspektów bezpieczeństwa i ergonomii, co może prowadzić do niebezpiecznych sytuacji w miejscu pracy. Innym powszechnym błędem jest niedoszacowanie czasu potrzebnego na realizację projektu, co może skutkować opóźnieniami oraz dodatkowymi kosztami. Niezbyt dokładne testowanie prototypu to kolejny problem, który może ujawnić się dopiero po rozpoczęciu produkcji seryjnej, prowadząc do konieczności wprowadzenia kosztownych poprawek. Ponadto, brak odpowiedniej dokumentacji technicznej może utrudnić późniejsze prace serwisowe oraz modernizacyjne. Warto również zwrócić uwagę na problemy związane z zarządzaniem projektem, takie jak brak koordynacji między członkami zespołu czy nieefektywna komunikacja z klientem.

Jakie są trendy w projektowaniu maszyn na zamówienie

W ostatnich latach w dziedzinie projektowania maszyn na zamówienie można zaobserwować kilka istotnych trendów, które mają wpływ na sposób realizacji projektów oraz ich efektywność. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wykorzystanie robotyki w połączeniu z inteligentnymi systemami sterowania staje się standardem w nowoczesnych zakładach produkcyjnych. Kolejnym trendem jest rosnące znaczenie technologii IoT (Internet of Things), która umożliwia zbieranie danych o pracy maszyn oraz ich analizę w czasie rzeczywistym. Dzięki temu możliwe jest optymalizowanie procesów oraz przewidywanie awarii zanim one wystąpią. Warto również zwrócić uwagę na rozwój technologii druku 3D, która rewolucjonizuje sposób prototypowania i produkcji elementów maszyn. Dzięki tej technologii inżynierowie mogą szybko tworzyć skomplikowane kształty i dostosowywać je do indywidualnych potrzeb klientów.

Jakie są przykłady zastosowań maszyn na zamówienie w różnych branżach

Maszyny na zamówienie znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że mogą spełniać specyficzne potrzeby różnych sektorów gospodarki. W przemyśle spożywczym często wykorzystywane są maszyny do pakowania i etykietowania produktów, które są dostosowane do wymagań dotyczących higieny oraz szybkości produkcji. W branży motoryzacyjnej maszyny na zamówienie mogą obejmować linie montażowe lub urządzenia do testowania komponentów, które muszą spełniać rygorystyczne normy jakościowe. W sektorze medycznym projektowane są specjalistyczne urządzenia diagnostyczne lub maszyny do produkcji wyrobów medycznych, które wymagają precyzyjnego wykonania oraz zgodności z normami bezpieczeństwa. W przemyśle elektronicznym maszyny do montażu podzespołów elektronicznych są często dostosowywane do specyficznych wymagań dotyczących wielkości i kształtu elementów. Również w branży budowlanej można spotkać maszyny na zamówienie, takie jak sprzęt do prefabrykacji elementów budowlanych czy urządzenia do transportu materiałów budowlanych.

Jakie są koszty związane z projektowaniem maszyn na zamówienie

Koszty związane z projektowaniem maszyn na zamówienie mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, użyte materiały czy technologie produkcji. Na początku procesu należy uwzględnić koszty związane z analizą potrzeb klienta oraz opracowaniem koncepcji maszyny. Następnie pojawiają się wydatki związane z tworzeniem szczegółowych modeli 3D oraz prototypowaniem, które mogą obejmować zarówno koszty pracy inżynierów, jak i materiały wykorzystywane do budowy prototypu. Po zakończeniu etapu prototypowania należy także uwzględnić wydatki związane z testowaniem maszyny oraz ewentualnymi poprawkami wynikającymi z przeprowadzonych testów. Koszty produkcji seryjnej będą się różnić w zależności od wybranej technologii i skali produkcji; większe zamówienia często wiążą się z niższymi kosztami jednostkowymi dzięki efektowi skali.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn na zamówienie

Przyszłość projektowania maszyn na zamówienie zapowiada się obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności i redukcję kosztów operacyjnych. W miarę jak technologie sztucznej inteligencji stają się coraz bardziej zaawansowane, możemy spodziewać się ich szerszego zastosowania w procesach projektowania i optymalizacji maszyn. Kolejnym ważnym trendem będzie integracja systemu IoT (Internet of Things) w maszynach przemysłowych, co umożliwi monitorowanie ich pracy w czasie rzeczywistym oraz zbieranie danych analitycznych dla lepszego zarządzania procesami produkcyjnymi. W kontekście ochrony środowiska coraz więcej firm zaczyna inwestować w technologie przyjazne dla natury oraz materiały ekologiczne przy produkcji maszyn. Również rozwój technologii druku 3D otworzy nowe możliwości dla inżynierów w zakresie szybkiego prototypowania i personalizacji produktów zgodnie z indywidualnymi potrzebami klientów.