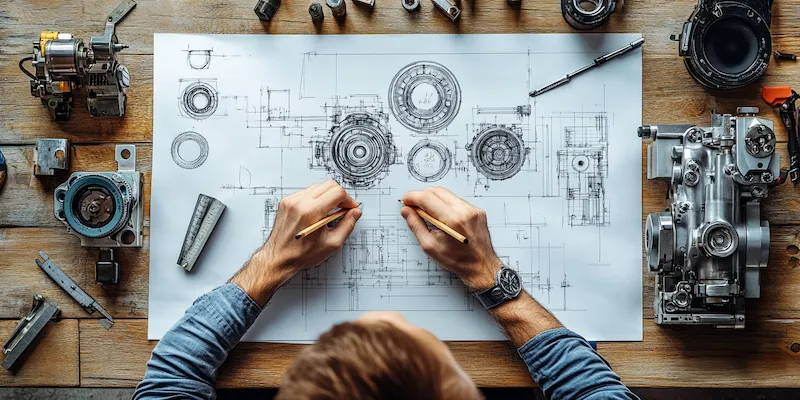

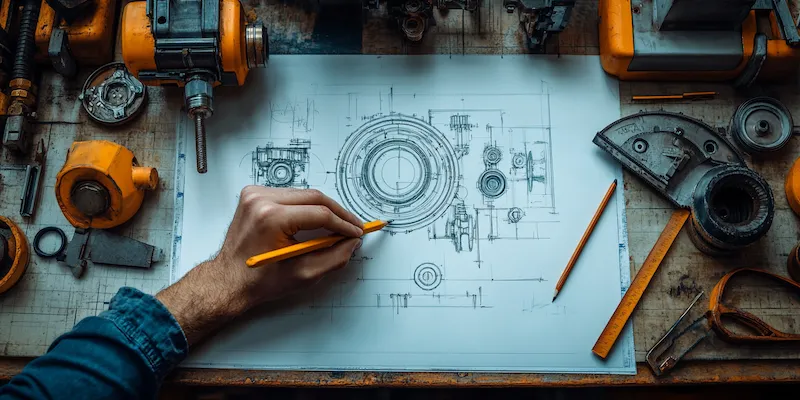

Projektowanie i produkcja maszyn to proces, który wymaga staranności oraz precyzyjnego planowania. Kluczowym etapem w tym procesie jest analiza wymagań, która polega na zrozumieniu potrzeb klienta oraz specyfikacji technicznych. W tym momencie inżynierowie zbierają informacje dotyczące funkcji, jakie maszyna ma spełniać, a także warunków, w jakich będzie pracować. Następnie następuje faza koncepcyjna, gdzie tworzone są wstępne szkice oraz modele 3D, które pomagają wizualizować finalny produkt. Kolejnym krokiem jest szczegółowe projektowanie, w którym uwzględnia się wszystkie aspekty techniczne, takie jak materiały, mechanika czy elektronika. Po zakończeniu fazy projektowej przechodzi się do prototypowania, gdzie tworzy się pierwsze wersje maszyny. To właśnie na tym etapie można wykryć ewentualne błędy i wprowadzić niezbędne poprawki przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w produkcji maszyn?

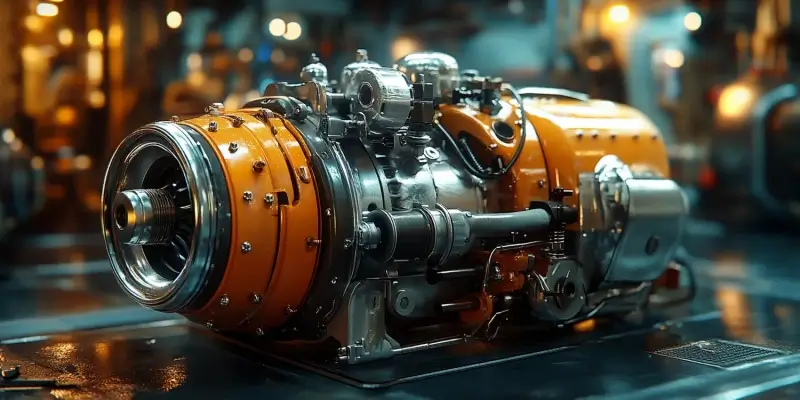

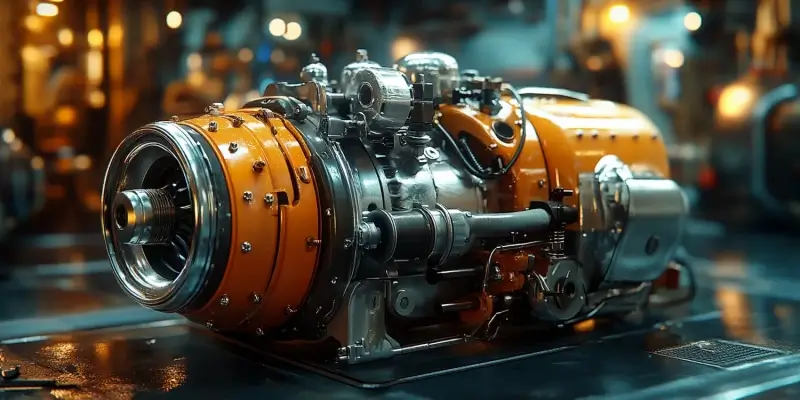

W dzisiejszym świecie projektowanie i produkcja maszyn opierają się na zaawansowanych technologiach, które znacząco zwiększają efektywność oraz precyzję. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które umożliwia inżynierom tworzenie dokładnych modeli 3D oraz symulacji działania maszyny. Dzięki temu można szybko wprowadzać zmiany i optymalizować projekty. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie produkcji, które automatyzuje procesy wytwarzania i pozwala na precyzyjne sterowanie maszynami CNC. W produkcji maszyn coraz częściej stosuje się również technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych elementów bez konieczności używania tradycyjnych form. Dodatkowo automatyzacja procesów produkcyjnych przy użyciu robotów przemysłowych zwiększa wydajność oraz redukuje ryzyko błędów ludzkich.

Jakie są najważniejsze wyzwania w projektowaniu maszyn?

Projektowanie i produkcja maszyn wiążą się z wieloma wyzwaniami, które mogą wpływać na jakość finalnego produktu oraz czas realizacji projektu. Jednym z głównych problemów jest konieczność dostosowania się do zmieniających się norm i regulacji prawnych dotyczących bezpieczeństwa oraz ochrony środowiska. Inżynierowie muszą być na bieżąco z nowymi przepisami i standardami, aby uniknąć problemów podczas certyfikacji maszyny. Kolejnym wyzwaniem jest integracja nowoczesnych technologii z istniejącymi systemami produkcyjnymi. Często zdarza się, że nowe rozwiązania muszą współpracować z przestarzałymi urządzeniami, co może prowadzić do komplikacji technicznych. Również zarządzanie kosztami produkcji stanowi istotny aspekt projektowania maszyn; inżynierowie muszą znaleźć równowagę między jakością a ceną materiałów oraz procesów wytwarzania.

Jakie są korzyści płynące z nowoczesnego projektowania maszyn?

Nowoczesne podejście do projektowania i produkcji maszyn przynosi wiele korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim zastosowanie zaawansowanych technologii pozwala na zwiększenie efektywności procesów produkcyjnych, co przekłada się na skrócenie czasu realizacji zamówień oraz obniżenie kosztów operacyjnych. Dzięki narzędziom takim jak CAD i CAM możliwe jest tworzenie bardziej skomplikowanych konstrukcji przy zachowaniu wysokiej precyzji wykonania. Nowoczesne metody projektowania umożliwiają również szybsze wprowadzanie innowacji; inżynierowie mogą testować różne rozwiązania w krótszym czasie dzięki symulacjom komputerowym. Dodatkowo nowoczesne maszyny często charakteryzują się lepszą wydajnością energetyczną oraz mniejszym wpływem na środowisko naturalne, co staje się coraz ważniejsze w kontekście globalnych trendów proekologicznych.

Jakie są najnowsze trendy w projektowaniu maszyn?

W obszarze projektowania i produkcji maszyn pojawiają się liczne innowacje, które kształtują przyszłość przemysłu. Jednym z najważniejszych trendów jest cyfryzacja procesów produkcyjnych, która obejmuje wykorzystanie technologii Internetu Rzeczy (IoT). Dzięki IoT maszyny mogą komunikować się ze sobą oraz z systemami zarządzania, co pozwala na zbieranie danych w czasie rzeczywistym i ich analizę. Taki system umożliwia lepsze monitorowanie wydajności oraz szybsze reagowanie na ewentualne awarie. Kolejnym istotnym trendem jest automatyzacja, która nie tylko zwiększa efektywność produkcji, ale także poprawia bezpieczeństwo pracy. Roboty przemysłowe stają się coraz bardziej zaawansowane, potrafią wykonywać skomplikowane zadania oraz dostosowywać się do zmieniających się warunków pracy. Warto również zwrócić uwagę na rozwój technologii sztucznej inteligencji, która znajduje zastosowanie w optymalizacji procesów produkcyjnych oraz w przewidywaniu awarii maszyn.

Jakie umiejętności są potrzebne w projektowaniu maszyn?

Projektowanie i produkcja maszyn to dziedzina wymagająca szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość narzędzi inżynierskich, takich jak oprogramowanie CAD i CAM, które umożliwiają tworzenie precyzyjnych modeli oraz planów produkcji. Inżynierowie muszą również posiadać wiedzę z zakresu mechaniki, elektroniki oraz materiałoznawstwa, aby móc dobierać odpowiednie komponenty do projektowanych maszyn. Umiejętność analizy danych jest równie istotna; inżynierowie muszą być w stanie interpretować wyniki testów oraz badań, aby podejmować świadome decyzje dotyczące dalszych działań. Współpraca w zespole to kolejny ważny aspekt; projektanci często pracują w grupach multidyscyplinarnych, co wymaga umiejętności komunikacyjnych oraz zdolności do rozwiązywania konfliktów. Ponadto elastyczność i gotowość do ciągłego uczenia się są kluczowe w obliczu szybko zmieniającego się rynku technologii.

Jakie są najczęstsze błędy popełniane w projektowaniu maszyn?

Podczas projektowania i produkcji maszyn istnieje wiele pułapek, które mogą prowadzić do poważnych problemów. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta; brak dokładnego zrozumienia potrzeb użytkowników może skutkować stworzeniem produktu, który nie spełnia oczekiwań. Innym powszechnym problemem jest ignorowanie norm bezpieczeństwa oraz regulacji prawnych; nieprzestrzeganie tych zasad może prowadzić do poważnych konsekwencji prawnych oraz zagrożeń dla zdrowia użytkowników. Niekiedy inżynierowie skupiają się na estetyce projektu kosztem funkcjonalności; piękna maszyna może okazać się niepraktyczna lub trudna w obsłudze. Również brak testowania prototypów przed rozpoczęciem produkcji seryjnej to częsty błąd; niewykryte usterki mogą prowadzić do kosztownych napraw i reklamacji po wdrożeniu produktu na rynek.

Jakie są kluczowe aspekty utrzymania maszyn w dobrym stanie?

Utrzymanie maszyn w dobrym stanie to kluczowy element zapewniający ich długotrwałą wydajność oraz niezawodność. Regularne przeglądy techniczne powinny być przeprowadzane zgodnie z zaleceniami producenta; pozwala to na wykrycie ewentualnych usterek zanim staną się one poważnym problemem. Warto również inwestować w systemy monitorowania stanu technicznego maszyn; nowoczesne technologie IoT umożliwiają zbieranie danych o pracy urządzeń w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku wystąpienia anomalii. Kolejnym kluczowym aspektem jest szkolenie personelu odpowiedzialnego za obsługę maszyn; dobrze przeszkoleni pracownicy są mniej podatni na popełnianie błędów, co przekłada się na mniejsze ryzyko awarii. Dbanie o czystość i porządek wokół maszyn również ma znaczenie; zanieczyszczenia mogą prowadzić do uszkodzeń mechanicznych lub obniżenia wydajności urządzeń.

Jakie są różnice między projektowaniem a produkcją maszyn?

Projektowanie i produkcja maszyn to dwa różne etapy procesu inżynieryjnego, które choć są ze sobą ściśle powiązane, różnią się pod względem celów i metodologii. Projektowanie koncentruje się na tworzeniu koncepcji maszyny oraz jej szczegółowych specyfikacji technicznych; inżynierowie muszą uwzględnić wiele czynników, takich jak funkcjonalność, ergonomia czy bezpieczeństwo użytkowników. W tej fazie kluczowe jest również tworzenie modeli 3D oraz prototypów, które pozwalają na wizualizację finalnego produktu przed rozpoczęciem produkcji seryjnej. Z kolei produkcja odnosi się do fizycznego wytwarzania maszyny zgodnie z wcześniej ustalonymi specyfikacjami; obejmuje ona procesy takie jak obróbka materiałów, montaż czy testowanie gotowego produktu. W trakcie produkcji istotne jest zarządzanie zasobami oraz kontrola jakości, aby zapewnić zgodność wyrobów z normami technicznymi oraz oczekiwaniami klientów.

Jakie są przyszłościowe kierunki rozwoju branży projektowania maszyn?

Branża projektowania i produkcji maszyn stoi przed wieloma wyzwaniami i możliwościami związanymi z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych; robotyka przemysłowa staje się coraz bardziej zaawansowana i wszechobecna w fabrykach na całym świecie. Dzięki temu możliwe będzie zwiększenie wydajności oraz redukcja kosztów pracy ludzkiej. Kolejnym ważnym trendem jest rozwój technologii sztucznej inteligencji i uczenia maszynowego; te innowacje mają potencjał do znacznego usprawnienia procesów projektowych poprzez automatyczne generowanie rozwiązań czy optymalizację działań produkcyjnych. Zrównoważony rozwój staje się również kluczowym aspektem branży; producenci coraz częściej poszukują ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych, aby ograniczyć wpływ swojej działalności na środowisko naturalne. Wreszcie integracja systemów informatycznych z procesami produkcyjnymi przyczynia się do powstawania tzw.