Projektowanie i budowa maszyn produkcyjnych to proces skomplikowany, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. W tym etapie inżynierowie muszą zrozumieć wymagania dotyczące wydajności, jakości oraz bezpieczeństwa. Następnie następuje faza koncepcyjna, w której tworzone są wstępne projekty i modele 3D. To pozwala na wizualizację końcowego produktu i wprowadzenie ewentualnych poprawek przed przystąpieniem do dalszych prac. Kolejnym krokiem jest dobór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i efektywności maszyny. Po zakończeniu fazy projektowej następuje budowa prototypu, który poddawany jest testom w celu weryfikacji jego funkcjonalności i wydajności.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

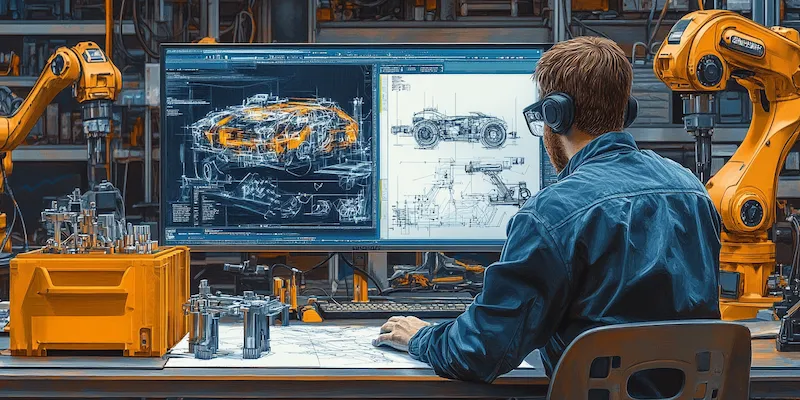

W dzisiejszych czasach projektowanie i budowa maszyn produkcyjnych opiera się na nowoczesnych technologiach, które znacznie zwiększają efektywność oraz precyzję produkcji. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności pracy. Wykorzystanie robotów przemysłowych staje się coraz powszechniejsze, a ich zastosowanie obejmuje zarówno montaż, jak i pakowanie produktów. Również technologie druku 3D zyskują na znaczeniu w budowie maszyn, umożliwiając szybkie prototypowanie oraz produkcję skomplikowanych komponentów. Dodatkowo, systemy CAD (Computer-Aided Design) są nieocenione w procesie projektowania, pozwalając na precyzyjne modelowanie oraz symulacje działania maszyny przed jej fizycznym wyprodukowaniem. Warto również zwrócić uwagę na rozwój technologii IoT (Internet of Things), które umożliwiają zbieranie danych z maszyn w czasie rzeczywistym, co pozwala na bieżące monitorowanie ich wydajności oraz przewidywanie awarii.

Jakie są najczęstsze wyzwania w projektowaniu maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest dostosowanie maszyny do zmieniających się potrzeb rynku oraz specyfikacji klientów. W miarę jak technologie się rozwijają, wymagania dotyczące wydajności i jakości również rosną, co zmusza producentów do ciągłego doskonalenia swoich produktów. Kolejnym wyzwaniem jest integracja nowych rozwiązań technologicznych z istniejącymi systemami produkcyjnymi. Często konieczne jest znalezienie kompromisu między nowoczesnością a kosztami wdrożenia innowacji. Dodatkowo, zapewnienie bezpieczeństwa użytkowników maszyn to niezwykle istotny aspekt projektowania, który wymaga przestrzegania rygorystycznych norm i regulacji prawnych. Problemy związane z dostępnością materiałów oraz komponentów również mogą wpłynąć na harmonogramy projektowe i budowlane.

Jakie są korzyści płynące z inwestycji w nowoczesne maszyny produkcyjne

Inwestycja w nowoczesne maszyny produkcyjne przynosi szereg korzyści, które mogą znacząco wpłynąć na rozwój przedsiębiorstwa. Przede wszystkim nowe technologie pozwalają na zwiększenie wydajności produkcji poprzez automatyzację procesów oraz optymalizację wykorzystania surowców. Dzięki temu firmy mogą obniżyć koszty operacyjne oraz zwiększyć swoją konkurencyjność na rynku. Nowoczesne maszyny często charakteryzują się większą precyzją wykonania, co przekłada się na lepszą jakość finalnych produktów i mniejsze straty materiałowe. Dodatkowo, inwestycje te mogą prowadzić do skrócenia czasu realizacji zamówień, co jest kluczowe w branży o dużej dynamice zmian rynkowych. Warto również zauważyć, że nowoczesne maszyny często oferują funkcje monitorowania i analizy danych, co umożliwia lepsze zarządzanie procesami produkcyjnymi oraz szybsze podejmowanie decyzji biznesowych.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn produkcyjnych

Ergonomia odgrywa niezwykle istotną rolę w projektowaniu i budowie maszyn produkcyjnych, ponieważ wpływa na komfort i bezpieczeństwo pracowników. Kluczowym aspektem jest dostosowanie stanowisk pracy do indywidualnych potrzeb użytkowników, co pozwala na zminimalizowanie ryzyka wystąpienia kontuzji oraz zmęczenia. W tym kontekście ważne jest, aby maszyny były zaprojektowane w taki sposób, aby umożliwiały łatwy dostęp do wszystkich ich elementów, co ułatwia obsługę oraz konserwację. Dodatkowo, odpowiednie rozmieszczenie przycisków sterujących oraz wskaźników na panelach operatorskich ma kluczowe znaczenie dla intuicyjności obsługi. Ergonomiczne projektowanie uwzględnia również aspekty wizualne, takie jak oświetlenie oraz kolorystyka, które mogą wpływać na samopoczucie pracowników. Warto również zwrócić uwagę na zastosowanie materiałów, które są przyjazne dla użytkownika i nie powodują podrażnień skóry.

Jakie są różnice między maszynami standardowymi a dedykowanymi w produkcji

W kontekście projektowania i budowy maszyn produkcyjnych wyróżniamy dwa główne typy urządzeń: maszyny standardowe oraz maszyny dedykowane. Maszyny standardowe to urządzenia, które są produkowane masowo i mogą być stosowane w różnych branżach. Ich zaletą jest niższy koszt zakupu oraz krótki czas realizacji zamówienia. Jednakże, ich uniwersalność często wiąże się z ograniczeniami w zakresie dostosowania do specyficznych potrzeb klienta. Z kolei maszyny dedykowane są projektowane z myślą o konkretnych wymaganiach danego przedsiębiorstwa i często charakteryzują się wyższą wydajnością oraz lepszą jakością produkcji. Proces ich budowy jest bardziej czasochłonny i kosztowny, jednak inwestycja w takie rozwiązanie może przynieść znaczne oszczędności w dłuższej perspektywie czasowej dzięki optymalizacji procesów produkcyjnych. Wybór między maszynami standardowymi a dedykowanymi zależy od wielu czynników, takich jak specyfika produkcji, budżet oraz przewidywana skala działalności firmy.

Jakie są najważniejsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach projektowanie i budowa maszyn produkcyjnych ulegają dynamicznym zmianom, które są wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych staje się normą, a nowoczesne maszyny są coraz częściej wyposażane w sztuczną inteligencję, co umożliwia im samodzielne podejmowanie decyzji na podstawie analizy danych. Kolejnym istotnym trendem jest rozwój technologii IoT (Internet of Things), która pozwala na monitorowanie maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich pracy. Dzięki temu przedsiębiorstwa mogą szybko reagować na ewentualne problemy oraz optymalizować procesy produkcyjne. Również zrównoważony rozwój staje się coraz ważniejszy w branży, co prowadzi do poszukiwania ekologicznych rozwiązań oraz materiałów przyjaznych dla środowiska.

Jakie umiejętności są potrzebne do pracy w branży maszynowej

Praca w branży maszynowej wymaga szerokiego zakresu umiejętności oraz wiedzy technicznej, które są kluczowe dla efektywnego projektowania i budowy maszyn produkcyjnych. Przede wszystkim istotna jest znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na dobór odpowiednich komponentów oraz technologii produkcji. Umiejętność obsługi programów CAD (Computer-Aided Design) jest niezbędna dla inżynierów zajmujących się projektowaniem maszyn, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz symulacji działania urządzeń. Dodatkowo, znajomość zagadnień związanych z automatyką i robotyką staje się coraz bardziej pożądana w tej branży, ponieważ wiele nowoczesnych maszyn opiera się na systemach automatycznych. Ważne są również umiejętności analityczne oraz zdolność do rozwiązywania problemów, które pozwalają na szybką reakcję w przypadku awarii lub niespodziewanych sytuacji podczas procesu produkcji.

Jakie są koszty związane z projektowaniem i budową maszyn produkcyjnych

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być bardzo zróżnicowane i zależą od wielu czynników. Przede wszystkim należy uwzględnić koszty materiałów oraz komponentów potrzebnych do budowy maszyny. Wybór wysokiej jakości surowców może wpłynąć na trwałość i efektywność urządzenia, jednak wiąże się to z wyższymi wydatkami początkowymi. Kolejnym istotnym elementem kosztowym jest wynagrodzenie zespołu inżynierów oraz techników zaangażowanych w proces projektowania i budowy maszyny. Koszty te mogą być znaczne, zwłaszcza jeśli projekt wymaga specjalistycznej wiedzy lub doświadczenia. Dodatkowo należy uwzględnić wydatki związane z testowaniem prototypu oraz ewentualnymi poprawkami wynikającymi z analizy jego działania. Koszt zakupu nowoczesnych technologii czy oprogramowania CAD również powinien być brany pod uwagę przy planowaniu budżetu projektu.

Jakie są przyszłościowe kierunki rozwoju branży maszynowej

Branża maszynowa stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie robotyzacji oraz sztucznej inteligencji do linii produkcyjnych. Dzięki tym technologiom możliwe będzie osiągnięcie jeszcze wyższej wydajności oraz jakości produktów przy jednoczesnym obniżeniu kosztów operacyjnych. Również rozwój technologii IoT (Internet of Things) będzie miał ogromny wpływ na sposób zarządzania procesami produkcyjnymi poprzez umożliwienie monitorowania maszyn w czasie rzeczywistym oraz zbierania danych analitycznych dotyczących ich pracy. Ponadto rosnące zainteresowanie ekologicznymi rozwiązaniami sprawi, że producenci będą poszukiwali innowacyjnych materiałów przyjaznych dla środowiska oraz metod redukcji odpadów podczas procesu produkcji. Warto również zauważyć rosnącą rolę cyfryzacji w branży maszynowej, co pozwoli na lepsze zarządzanie danymi oraz optymalizację procesów biznesowych.