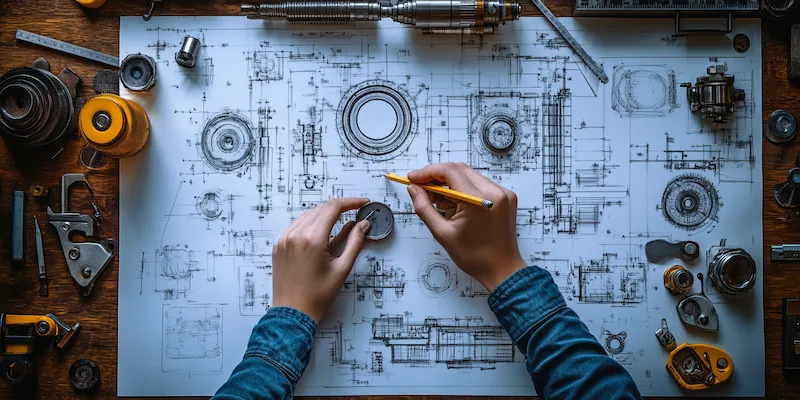

Projektowanie elementów maszyn to proces, który wymaga zastosowania wielu zasad inżynieryjnych oraz znajomości materiałów i technologii produkcji. Kluczowym aspektem jest zrozumienie funkcji, jakie dany element ma pełnić w całej maszynie. Niezwykle istotne jest także uwzględnienie warunków pracy, takich jak obciążenia mechaniczne, temperatura czy środowisko, w którym maszyna będzie użytkowana. Właściwe dobranie materiałów ma ogromne znaczenie dla trwałości i niezawodności elementów. Należy również pamiętać o aspektach ergonomicznych oraz łatwości montażu i konserwacji. Projektanci muszą często korzystać z narzędzi CAD, które umożliwiają wizualizację i symulację działania projektowanych elementów. Dobrze zaprojektowany element maszyny powinien być nie tylko funkcjonalny, ale także estetyczny i zgodny z obowiązującymi normami oraz standardami branżowymi. Warto również zwrócić uwagę na koszty produkcji, które mogą mieć wpływ na opłacalność całego projektu.

Jakie są najczęstsze błędy w projektowaniu elementów maszyn

W procesie projektowania elementów maszyn występuje wiele pułapek, które mogą prowadzić do poważnych błędów. Jednym z najczęstszych problemów jest niedoszacowanie obciążeń, którym będą poddawane poszczególne elementy. Często projektanci nie biorą pod uwagę dynamicznych sił działających na maszynę podczas jej pracy, co może prowadzić do awarii lub uszkodzeń. Innym powszechnym błędem jest niewłaściwy dobór materiałów, co może skutkować ich przedwczesnym zużyciem lub pęknięciem. Zdarza się także, że projektanci nie uwzględniają aspektów montażowych i serwisowych, co może utrudniać późniejsze prace konserwacyjne. Kolejnym istotnym zagadnieniem jest brak odpowiednich tolerancji wymiarowych, co może prowadzić do problemów z dopasowaniem elementów do siebie. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem użytkowników oraz ochroną środowiska, które są coraz bardziej istotne w nowoczesnym projektowaniu.

Jakie technologie wspierają projektowanie elementów maszyn

Współczesne technologie znacznie ułatwiają proces projektowania elementów maszyn, a ich rozwój przyczynia się do zwiększenia efektywności i precyzji tego procesu. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które pozwalają na tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim projektanci mogą szybko wprowadzać zmiany oraz analizować różne warianty konstrukcyjne. Kolejną innowacją są symulacje komputerowe, które umożliwiają przewidywanie zachowań projektowanych elementów w różnych warunkach eksploatacyjnych. Technologie takie jak analiza metodą elementów skończonych (FEM) pozwalają na dokładne określenie miejsc narażonych na największe obciążenia i potencjalne uszkodzenia. Warto również wspomnieć o druku 3D, który staje się coraz bardziej popularny w prototypowaniu nowych rozwiązań. Umożliwia on szybkie tworzenie fizycznych modeli, co pozwala na lepsze zrozumienie funkcji i właściwości projektowanych elementów.

Jakie umiejętności są potrzebne do projektowania elementów maszyn

Aby skutecznie zajmować się projektowaniem elementów maszyn, niezbędne są różnorodne umiejętności oraz wiedza techniczna. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz materiałoznawstwa, ponieważ to one stanowią fundament dla każdego inżyniera zajmującego się tym obszarem. Umiejętność posługiwania się programami CAD oraz innymi narzędziami inżynieryjnymi jest równie istotna, ponieważ pozwala na efektywne tworzenie modeli i rysunków technicznych. Ważna jest także zdolność analitycznego myślenia oraz rozwiązywania problemów, co umożliwia identyfikację potencjalnych błędów w projekcie oraz ich eliminację na etapie planowania. Komunikacja interpersonalna odgrywa kluczową rolę w pracy zespołowej, gdyż często projektanci współpracują z innymi specjalistami, takimi jak technolodzy czy producenci.

Jakie są najważniejsze etapy procesu projektowania elementów maszyn

Proces projektowania elementów maszyn składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia satysfakcjonujących rezultatów. Pierwszym krokiem jest analiza wymagań, która polega na zrozumieniu potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione przez projektowane elementy. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne pomysły i rozwiązania, często przy użyciu szkiców i modeli 3D. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje tworzenie dokładnych rysunków technicznych oraz modeli CAD, a także dobór odpowiednich materiałów i technologii produkcji. W tym etapie ważne jest również przeprowadzenie analiz wytrzymałościowych oraz symulacji komputerowych, które pozwalają na ocenę zachowań projektowanych elementów w różnych warunkach eksploatacyjnych. Po zakończeniu fazy projektowania następuje etap prototypowania, gdzie tworzy się fizyczny model elementu, co umożliwia przeprowadzenie testów i weryfikację założeń projektowych.

Jakie są najczęściej stosowane materiały w projektowaniu elementów maszyn

Wybór odpowiednich materiałów do projektowania elementów maszyn ma kluczowe znaczenie dla ich funkcjonalności oraz trwałości. Wśród najczęściej stosowanych materiałów znajdują się metale, takie jak stal i aluminium, które charakteryzują się wysoką wytrzymałością oraz odpornością na różne obciążenia. Stal jest szczególnie popularna ze względu na swoje właściwości mechaniczne oraz możliwość obróbki cieplnej, co pozwala na uzyskanie pożądanych parametrów wytrzymałościowych. Aluminium natomiast jest cenione za swoją lekkość oraz odporność na korozję, co czyni je idealnym wyborem w konstrukcjach wymagających redukcji masy. W ostatnich latach coraz większą popularność zdobywają materiały kompozytowe, które łączą w sobie zalety różnych surowców, oferując jednocześnie wysoką wytrzymałość i niską wagę. Dodatkowo materiały takie jak tworzywa sztuczne znajdują zastosowanie w elementach maszyn o mniejszych obciążeniach, gdzie istotne są właściwości izolacyjne oraz odporność na chemikalia.

Jakie są nowoczesne trendy w projektowaniu elementów maszyn

Nowoczesne trendy w projektowaniu elementów maszyn są ściśle związane z postępem technologicznym oraz rosnącymi wymaganiami rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności oraz redukcję kosztów. Wykorzystanie robotyzacji oraz inteligentnych systemów sterowania staje się standardem w nowoczesnych zakładach przemysłowych. Kolejnym trendem jest zastosowanie technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych kształtów, które byłyby trudne do uzyskania tradycyjnymi metodami. Dzięki temu inżynierowie mogą eksperymentować z nowymi rozwiązaniami i szybko wdrażać innowacje. Również zrównoważony rozwój staje się coraz ważniejszym aspektem w projektowaniu elementów maszyn; inżynierowie starają się wybierać materiały ekologiczne oraz minimalizować wpływ produkcji na środowisko naturalne. Ponadto rośnie znaczenie cyfryzacji i Internetu Rzeczy (IoT), co pozwala na zbieranie danych o pracy maszyn i ich optymalizację w czasie rzeczywistym.

Jakie są wyzwania związane z projektowaniem elementów maszyn

Projektowanie elementów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz jego funkcjonalność. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz oczekiwań klientów. Inżynierowie muszą nieustannie aktualizować swoją wiedzę i umiejętności, aby móc korzystać z najnowszych narzędzi i metod projektowych. Innym istotnym wyzwaniem jest zarządzanie czasem i kosztami projektu; często ograniczenia budżetowe mogą wpływać na jakość materiałów lub technologii produkcji. Dodatkowo współpraca między różnymi działami firmy może być utrudniona przez różnice w celach i priorytetach poszczególnych zespołów. Ważnym aspektem jest także zapewnienie bezpieczeństwa użytkowników końcowych; projektanci muszą uwzględniać normy bezpieczeństwa oraz ergonomię pracy przy tworzeniu nowych rozwiązań.

Jakie narzędzia wspierają proces projektowania elementów maszyn

Współczesny proces projektowania elementów maszyn opiera się na wykorzystaniu zaawansowanych narzędzi inżynieryjnych, które znacznie ułatwiają pracę projektantów. Programy CAD (Computer-Aided Design) są podstawowym narzędziem wykorzystywanym do tworzenia modeli 3D oraz rysunków technicznych; umożliwiają one precyzyjne odwzorowanie kształtów i wymiarów projektowanych elementów. Oprócz tego istnieją programy do symulacji komputerowych, takie jak ANSYS czy SolidWorks Simulation, które pozwalają na analizę wytrzymałościową i przewidywanie zachowań materiałów pod wpływem różnych obciążeń. Narzędzia te pomagają wykrywać potencjalne problemy jeszcze przed rozpoczęciem produkcji fizycznych prototypów. Warto również zwrócić uwagę na oprogramowanie do zarządzania projektem, które umożliwia koordynację działań zespołu oraz monitorowanie postępów prac. Dzięki temu można lepiej planować czas realizacji poszczególnych etapów projektu oraz kontrolować budżet.

Jakie umiejętności miękkie są ważne w projektowaniu elementów maszyn

Oprócz umiejętności technicznych niezbędnych do projektowania elementów maszyn, równie istotne są umiejętności miękkie, które wpływają na efektywność pracy zespołowej oraz komunikację między członkami zespołu inżynieryjnego. Przede wszystkim umiejętność pracy w grupie jest kluczowa; projekty często wymagają współpracy specjalistów z różnych dziedzin, dlatego zdolność do efektywnej komunikacji i dzielenia się pomysłami ma ogromne znaczenie dla sukcesu projektu. Ponadto umiejętność rozwiązywania problemów jest niezwykle cenna; inżynierowie muszą być w stanie szybko reagować na pojawiające się trudności i proponować alternatywne rozwiązania. Kreatywność również odgrywa kluczową rolę w procesie projektowania; innowacyjne podejście do problemu może prowadzić do odkrycia nowych możliwości lub usprawnień istniejących rozwiązań. Dodatkowo umiejętności organizacyjne pozwalają lepiej zarządzać czasem i zasobami projektu, co przekłada się na jego terminową realizację.