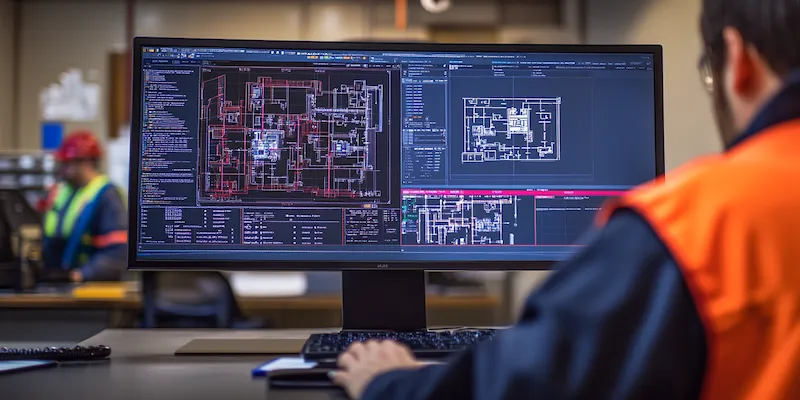

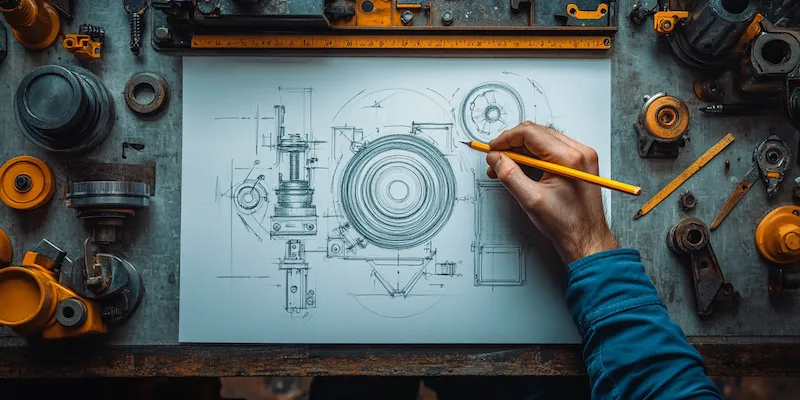

Projektowanie maszyn przemysłowych to proces, który wymaga staranności i przemyślenia na wielu poziomach. Pierwszym krokiem w tym skomplikowanym przedsięwzięciu jest zrozumienie potrzeb klienta oraz specyfiki branży, w której maszyna ma być wykorzystywana. Ważne jest, aby dokładnie określić wymagania techniczne, które muszą być spełnione, aby maszyna mogła działać efektywnie i bezpiecznie. Kolejnym etapem jest stworzenie koncepcji, która uwzględnia zarówno funkcjonalność, jak i estetykę urządzenia. W tym momencie inżynierowie często korzystają z oprogramowania CAD, które umożliwia wizualizację projektu oraz symulacje jego działania. Po zatwierdzeniu koncepcji następuje faza prototypowania, gdzie powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności i bezpieczeństwa, co pozwala na wprowadzenie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność produkcji. Jednym z kluczowych elementów jest automatyzacja procesów, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. W tym celu stosuje się różnorodne systemy sterowania, takie jak PLC (Programmable Logic Controller) czy SCADA (Supervisory Control and Data Acquisition), które umożliwiają monitorowanie i zarządzanie pracą maszyn w czasie rzeczywistym. Ponadto, w budowie maszyn coraz częściej korzysta się z technologii druku 3D, która pozwala na szybkie prototypowanie oraz produkcję skomplikowanych elementów o nietypowych kształtach. Warto również zwrócić uwagę na materiały kompozytowe oraz lekkie stopy metali, które są stosowane w konstrukcji maszyn, co przyczynia się do zmniejszenia ich masy oraz zwiększenia odporności na korozję.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn przemysłowych. Przepisy prawa oraz normy dotyczące bezpieczeństwa pracy nakładają na producentów obowiązek zapewnienia odpowiednich środków ochrony dla użytkowników. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie tej analizy inżynierowie mogą wdrożyć odpowiednie rozwiązania techniczne, takie jak osłony zabezpieczające czy systemy awaryjnego zatrzymania maszyny. Ważne jest również szkolenie pracowników w zakresie obsługi urządzeń oraz procedur bezpieczeństwa. Dobrze zaprojektowana maszyna powinna być intuicyjna w obsłudze i posiadać jasne oznaczenia informujące o zagrożeniach. Regularne przeglądy techniczne oraz konserwacja urządzeń to kolejne istotne elementy zapewniające bezpieczeństwo pracy.

Jakie są trendy w projektowaniu nowoczesnych maszyn przemysłowych

W ostatnich latach można zaobserwować wiele interesujących trendów w projektowaniu nowoczesnych maszyn przemysłowych. Jednym z nich jest rosnąca popularność rozwiązań opartych na sztucznej inteligencji i uczeniu maszynowym. Technologie te umożliwiają analizę dużych zbiorów danych oraz optymalizację procesów produkcyjnych poprzez automatyczne dostosowywanie parametrów pracy maszyn do zmieniających się warunków. Innym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na zdalne monitorowanie stanu maszyn oraz ich integrację z systemami zarządzania produkcją. Dzięki temu przedsiębiorstwa mogą szybko reagować na ewentualne awarie czy przestoje, co znacząco zwiększa efektywność produkcji. Warto również zwrócić uwagę na rosnącą świadomość ekologiczną w branży inżynieryjnej. Projektanci coraz częściej poszukują rozwiązań energooszczędnych oraz materiałów przyjaznych dla środowiska, co przekłada się na zmniejszenie negatywnego wpływu produkcji na naszą planetę.

Jakie są kluczowe czynniki wpływające na wybór materiałów do budowy maszyn

Wybór odpowiednich materiałów do budowy maszyn przemysłowych jest kluczowym etapem, który ma istotny wpływ na ich funkcjonalność, trwałość oraz koszty produkcji. Istnieje wiele czynników, które należy wziąć pod uwagę przy podejmowaniu decyzji o wyborze materiałów. Po pierwsze, właściwości mechaniczne materiału są niezwykle ważne. Muszą one odpowiadać wymaganiom dotyczącym wytrzymałości, twardości oraz odporności na zmęczenie, aby maszyna mogła pracować w trudnych warunkach bez ryzyka uszkodzeń. Kolejnym aspektem jest odporność na korozję i działanie substancji chemicznych, co jest szczególnie istotne w branżach takich jak chemiczna czy spożywcza. Warto również zwrócić uwagę na właściwości termiczne materiałów, które mogą wpływać na ich zachowanie w wysokotemperaturowych warunkach pracy. Koszt materiałów to kolejny istotny czynnik, który często decyduje o wyborze konkretnego surowca. Należy jednak pamiętać, że najtańsze rozwiązania nie zawsze są najlepsze, a inwestycja w wysokiej jakości materiały może przynieść oszczędności w dłuższej perspektywie czasowej poprzez zmniejszenie kosztów eksploatacji i konserwacji.

Jakie są metody testowania maszyn przemysłowych przed ich wdrożeniem

Testowanie maszyn przemysłowych przed ich wdrożeniem to kluczowy proces, który pozwala na identyfikację ewentualnych problemów oraz zapewnienie ich prawidłowego działania w warunkach rzeczywistych. Istnieje wiele metod testowania, które można zastosować w tym celu. Pierwszym krokiem jest przeprowadzenie testów funkcjonalnych, które mają na celu sprawdzenie, czy maszyna spełnia określone wymagania techniczne i funkcjonalne. Testy te obejmują zazwyczaj symulacje różnych scenariuszy pracy maszyny oraz ocenę jej wydajności. Kolejnym etapem są testy bezpieczeństwa, które mają na celu identyfikację potencjalnych zagrożeń dla użytkowników oraz sprawdzenie skuteczności zastosowanych rozwiązań zabezpieczających. Warto również przeprowadzić testy trwałości, które polegają na długotrwałym użytkowaniu maszyny w warunkach obciążenia, aby ocenić jej odporność na zużycie i awarie. Testy te mogą obejmować zarówno próby laboratoryjne, jak i testy w rzeczywistych warunkach produkcyjnych. Po zakończeniu testów należy sporządzić raport zawierający wyniki oraz rekomendacje dotyczące ewentualnych poprawek czy modyfikacji projektu.

Jakie są wyzwania związane z projektowaniem maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć urządzenia spełniające oczekiwania rynku oraz klientów. Jednym z głównych wyzwań jest konieczność dostosowania projektów do szybko zmieniających się technologii oraz wymagań branżowych. W miarę postępu technologicznego pojawiają się nowe materiały, systemy sterowania oraz metody produkcji, co wymaga ciągłego kształcenia i aktualizacji wiedzy przez projektantów. Kolejnym istotnym wyzwaniem jest integracja różnych systemów i komponentów w jedną całość. Maszyny przemysłowe często składają się z wielu elementów pochodzących od różnych producentów, co może prowadzić do problemów z kompatybilnością oraz wymaga staranności podczas projektowania interfejsów między nimi. Dodatkowo inżynierowie muszą brać pod uwagę aspekty ekologiczne oraz normy dotyczące ochrony środowiska, co może ograniczać wybór materiałów czy technologii produkcji. Wreszcie, projektowanie maszyn przemysłowych często wiąże się z presją czasową oraz ograniczeniami budżetowymi, co może prowadzić do kompromisów w zakresie jakości czy funkcjonalności urządzeń.

Jakie są różnice między projektowaniem a budową maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to dwa odrębne etapy procesu tworzenia urządzeń, które choć są ze sobą ściśle powiązane, różnią się pod względem celów i działań podejmowanych na każdym z nich. Projektowanie to faza koncepcyjna, która polega na opracowywaniu idei i planu działania dla nowej maszyny. Inżynierowie zajmujący się projektowaniem analizują potrzeby rynku oraz wymagania klientów, tworząc szczegółowe rysunki techniczne oraz modele 3D przy użyciu zaawansowanego oprogramowania CAD. W tym etapie kluczowe jest także przeprowadzanie symulacji działania maszyny oraz analiza ryzyka związana z jej użytkowaniem. Budowa natomiast to etap realizacji projektu, który obejmuje fizyczne wytwarzanie maszyny według wcześniej opracowanych specyfikacji. W tej fazie następuje dobór odpowiednich materiałów oraz komponentów, a także montaż poszczególnych elementów zgodnie z dokumentacją techniczną. Budowa maszyn wymaga współpracy wielu specjalistów z różnych dziedzin, takich jak mechanika, elektronika czy automatyka.

Jakie są przyszłe kierunki rozwoju w dziedzinie maszyn przemysłowych

Przyszłość maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na innowacyjne rozwiązania w przemyśle. Jednym z głównych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie robotyzacji oraz sztucznej inteligencji. Dzięki tym technologiom możliwe będzie zwiększenie wydajności produkcji oraz redukcja błędów ludzkich. Ponadto rozwijająca się technologia Internetu Rzeczy (IoT) umożliwi jeszcze lepsze monitorowanie stanu maszyn oraz ich integrację z systemami zarządzania produkcją w czasie rzeczywistym. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która pozwala na szybsze prototypowanie oraz produkcję skomplikowanych elementów o nietypowych kształtach bez potrzeby stosowania tradycyjnych metod obróbczych. Zrównoważony rozwój staje się coraz ważniejszym aspektem w projektowaniu maszyn przemysłowych; producenci będą musieli uwzględniać aspekty ekologiczne i energooszczędne już na etapie projektowania nowych urządzeń.