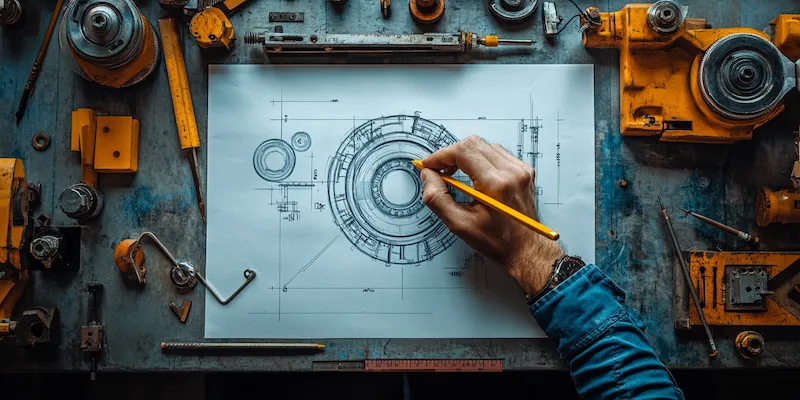

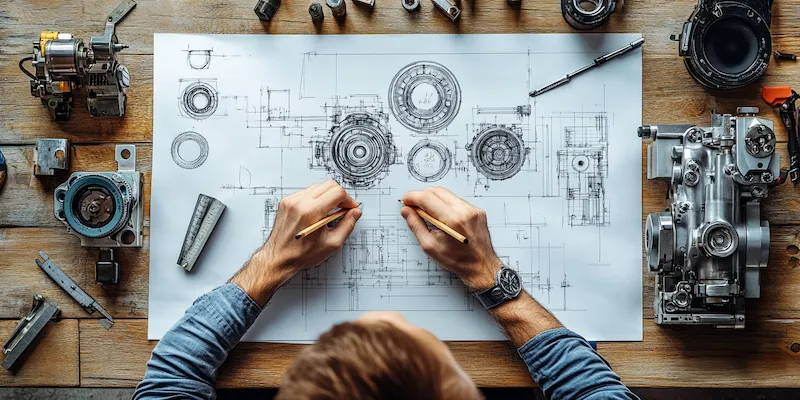

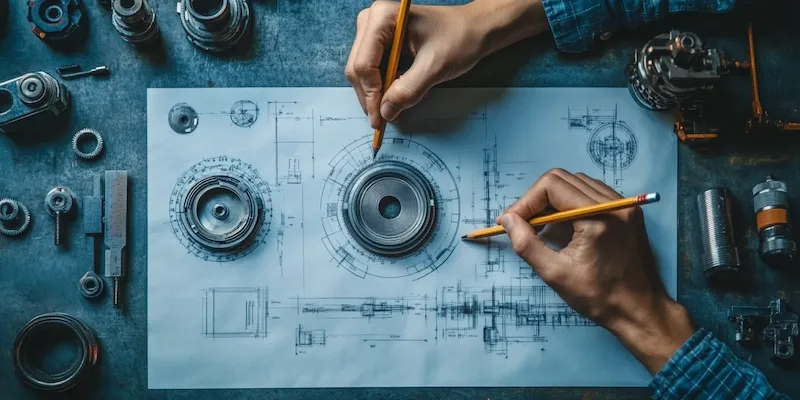

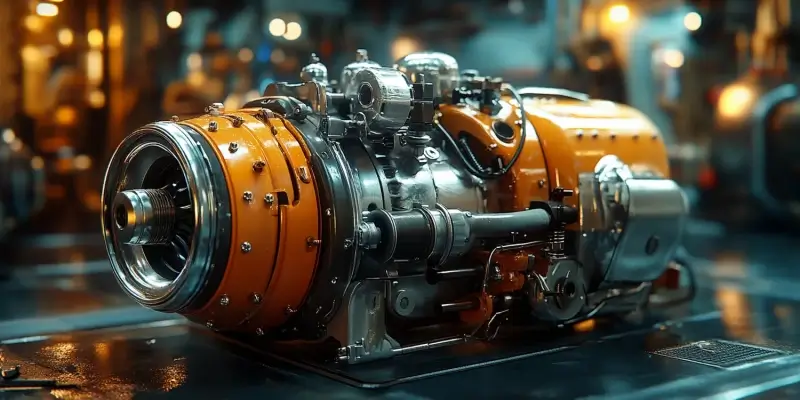

Projektowanie maszyn to złożony proces, który składa się z wielu etapów, a każdy z nich odgrywa istotną rolę w finalnym efekcie. Pierwszym krokiem jest analiza wymagań, gdzie inżynierowie zbierają informacje dotyczące funkcji, jakie maszyna ma spełniać oraz warunków, w jakich będzie pracować. Na tym etapie ważne jest zrozumienie potrzeb klienta oraz specyfikacji technicznych. Kolejnym krokiem jest koncepcja, która polega na tworzeniu wstępnych szkiców i modeli. Inżynierowie często korzystają z programów CAD, aby wizualizować swoje pomysły i ocenić ich wykonalność. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie opracowywane są wszystkie niezbędne rysunki techniczne oraz specyfikacje materiałowe. W tym etapie inżynierowie muszą również przeprowadzić analizy wytrzymałościowe i symulacje, aby upewnić się, że projekt spełnia wymagania bezpieczeństwa i wydajności. Następnie przychodzi czas na prototypowanie, które pozwala na fizyczne sprawdzenie projektu w praktyce. Prototyp może ujawnić potencjalne problemy, które mogą być trudne do zauważenia na etapie projektowania komputerowego.

Jakie są najczęstsze wyzwania w projektowaniu maszyn

W procesie projektowania maszyn inżynierowie napotykają wiele wyzwań, które mogą wpłynąć na ostateczny rezultat projektu. Jednym z najczęstszych problemów jest zarządzanie czasem i budżetem. W miarę postępu prac mogą pojawić się nieprzewidziane okoliczności, które wymagają dodatkowych zasobów lub czasu na ich rozwiązanie. Kolejnym wyzwaniem jest zapewnienie odpowiedniej jakości materiałów oraz komponentów, co ma kluczowe znaczenie dla trwałości i niezawodności maszyny. Wybór niewłaściwych materiałów może prowadzić do awarii lub skrócenia żywotności urządzenia. Również integracja nowych technologii stanowi istotny problem, ponieważ inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży. Często zdarza się również, że wymagania klienta zmieniają się w trakcie realizacji projektu, co może prowadzić do konieczności wprowadzenia poprawek w już opracowanych rozwiązaniach. Komunikacja między zespołami projektowymi a klientem jest kluczowa dla uniknięcia nieporozumień oraz błędów wynikających z braku jasnych informacji.

Jakie narzędzia wspierają proces projektowania maszyn

Współczesne projektowanie maszyn korzysta z zaawansowanych narzędzi technologicznych, które znacząco ułatwiają i przyspieszają cały proces. Programy CAD (Computer-Aided Design) są podstawowym narzędziem wykorzystywanym przez inżynierów do tworzenia szczegółowych rysunków technicznych oraz modeli 3D. Dzięki nim można łatwo modyfikować projekty oraz analizować różne warianty rozwiązań przed przystąpieniem do produkcji. Oprócz CAD istnieją również programy do symulacji i analizy wytrzymałościowej, takie jak ANSYS czy SolidWorks Simulation, które pozwalają na przeprowadzanie testów wirtualnych i przewidywanie zachowań materiałów pod wpływem różnych obciążeń. Narzędzia te pomagają zminimalizować ryzyko awarii oraz poprawić jakość końcowego produktu. Warto również wspomnieć o systemach PLM (Product Lifecycle Management), które umożliwiają zarządzanie danymi związanymi z cyklem życia produktu od fazy koncepcji aż po produkcję i serwisowanie. Dzięki tym systemom zespoły projektowe mogą efektywnie współpracować oraz śledzić postępy prac w czasie rzeczywistym.

Jakie są przyszłe trendy w projektowaniu maszyn

Przyszłość projektowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z najważniejszych trendów jest automatyzacja procesów projektowych poprzez wykorzystanie sztucznej inteligencji i uczenia maszynowego. Te technologie mogą znacznie przyspieszyć analizę danych oraz wspierać inżynierów w podejmowaniu decyzji na podstawie zgromadzonych informacji. Kolejnym istotnym kierunkiem rozwoju jest Internet Rzeczy (IoT), który pozwala na zbieranie danych z maszyn w czasie rzeczywistym i ich analizę w celu optymalizacji wydajności oraz przewidywania awarii przed ich wystąpieniem. Zrównoważony rozwój staje się coraz bardziej istotnym aspektem projektowania maszyn; inżynierowie poszukują ekologicznych materiałów oraz metod produkcji, które minimalizują negatywny wpływ na środowisko naturalne. Również personalizacja produktów staje się kluczowym elementem konkurencyjności; klienci oczekują rozwiązań dostosowanych do ich indywidualnych potrzeb, co wymaga elastycznych podejść do projektowania i produkcji.

Jakie umiejętności są niezbędne w projektowaniu maszyn

Projektowanie maszyn to dziedzina, która wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim, kluczowe jest zrozumienie zasad mechaniki oraz materiałoznawstwa, co pozwala na odpowiedni dobór komponentów oraz ich właściwe zastosowanie w projekcie. Umiejętność korzystania z programów CAD jest niezbędna, ponieważ większość współczesnych projektów opiera się na cyfrowych modelach. Inżynierowie muszą być również biegli w analizie wytrzymałościowej, aby móc przewidzieć, jak materiały będą reagować na różne obciążenia. Współczesne projektowanie maszyn często wymaga także znajomości programowania, zwłaszcza w kontekście automatyzacji i integracji systemów. Umiejętności miękkie, takie jak komunikacja i praca zespołowa, są równie ważne, ponieważ inżynierowie często pracują w grupach interdyscyplinarnych, gdzie wymagana jest współpraca z innymi specjalistami. Zdolność do rozwiązywania problemów oraz kreatywność są niezbędne w procesie projektowania, ponieważ wiele projektów napotyka na trudności wymagające innowacyjnych rozwiązań.

Jakie są najważniejsze standardy w projektowaniu maszyn

W projektowaniu maszyn istnieje wiele standardów i norm, które mają na celu zapewnienie bezpieczeństwa oraz jakości produktów. Jednym z najważniejszych standardów jest ISO 9001, który odnosi się do systemu zarządzania jakością. Przestrzeganie tych norm pozwala firmom na poprawę efektywności procesów oraz zwiększenie satysfakcji klientów. Kolejnym istotnym standardem jest ISO 14001 dotyczący zarządzania środowiskowego; jego celem jest minimalizacja negatywnego wpływu działalności przemysłowej na środowisko naturalne. W kontekście bezpieczeństwa maszyn niezwykle ważna jest norma ISO 12100, która określa zasady oceny ryzyka oraz projektowania bezpiecznych urządzeń. Normy te pomagają inżynierom w identyfikacji potencjalnych zagrożeń związanych z użytkowaniem maszyn oraz w opracowywaniu odpowiednich rozwiązań mających na celu ich eliminację lub minimalizację. Dodatkowo, istnieją także normy branżowe specyficzne dla różnych sektorów przemysłu, które mogą obejmować szczegółowe wymagania dotyczące materiałów, konstrukcji czy wydajności maszyn.

Jakie są metody testowania maszyn po zaprojektowaniu

Testowanie maszyn po etapie projektowania jest kluczowym elementem procesu inżynieryjnego, który ma na celu zapewnienie ich niezawodności i bezpieczeństwa. Istnieje wiele metod testowania, które można zastosować w zależności od rodzaju maszyny oraz jej przeznaczenia. Pierwszym krokiem jest testowanie funkcjonalne, które polega na sprawdzeniu, czy maszyna działa zgodnie z założeniami projektowymi i spełnia wszystkie wymagane funkcje. Kolejną istotną metodą jest testowanie wytrzymałościowe, które ma na celu ocenę zachowania maszyny pod wpływem różnych obciążeń oraz warunków pracy. Testy te mogą obejmować zarówno symulacje komputerowe, jak i fizyczne próby na prototypach. Ważnym aspektem testowania jest również analiza bezpieczeństwa; inżynierowie muszą upewnić się, że maszyna nie stwarza zagrożeń dla użytkowników ani otoczenia. W tym celu przeprowadza się testy awaryjne oraz analizy ryzyka związane z użytkowaniem maszyny. Dodatkowo warto przeprowadzać testy długoterminowe, które pozwalają ocenić trwałość i niezawodność maszyny w czasie rzeczywistym podczas normalnej eksploatacji.

Jakie są różnice między projektowaniem a inżynierią maszyn

Projektowanie maszyn i inżynieria maszyn to dwa powiązane ze sobą obszary, które jednak różnią się pod względem zakresu działań oraz podejścia do tworzenia nowych rozwiązań technologicznych. Projektowanie maszyn koncentruje się głównie na tworzeniu koncepcji oraz wizualizacji nowych urządzeń; obejmuje to opracowywanie rysunków technicznych oraz modeli 3D przy użyciu programów CAD. Inżynieria maszyn natomiast to szersza dziedzina obejmująca nie tylko projektowanie, ale także analizę wytrzymałościową, badania materiałowe oraz optymalizację procesów produkcyjnych. Inżynierowie zajmujący się inżynierią maszyn muszą mieć szerszą wiedzę techniczną oraz umiejętność zarządzania projektami i zespołami ludzi. W praktyce oznacza to, że projektanci często współpracują z inżynierami podczas realizacji projektu; ich zadaniem jest przekształcenie pomysłów w konkretne rozwiązania techniczne.

Jakie są zastosowania nowoczesnych technologii w projektowaniu maszyn

Nowoczesne technologie odgrywają kluczową rolę w procesie projektowania maszyn, umożliwiając inżynierom tworzenie bardziej zaawansowanych i efektywnych rozwiązań. Jednym z najważniejszych trendów jest wykorzystanie sztucznej inteligencji (AI) do analizy danych oraz wspomagania decyzji projektowych. AI może pomóc w identyfikacji wzorców oraz optymalizacji procesów poprzez analizę dużych zbiorów danych związanych z wydajnością maszyn czy preferencjami klientów. Kolejną innowacją są technologie druku 3D, które umożliwiają szybkie prototypowanie i produkcję skomplikowanych komponentów bez konieczności inwestowania w kosztowne formy produkcyjne. Dzięki drukowi 3D możliwe jest również łatwe dostosowywanie projektów do indywidualnych potrzeb klientów. Warto również zwrócić uwagę na rozwój technologii IoT (Internet of Things), która pozwala na zbieranie danych z maszyn w czasie rzeczywistym i ich analizę celem optymalizacji wydajności czy przewidywania awarii. Integracja tych technologii staje się coraz bardziej powszechna w przemyśle 4.0, gdzie automatyzacja procesów produkcyjnych oraz inteligentne systemy zarządzania stają się normą.