Projektowanie maszyn wirujących to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz inżynieryjnych. W pierwszej kolejności należy zwrócić uwagę na wybór odpowiednich materiałów, które będą w stanie wytrzymać wysokie obciążenia oraz zmienne warunki pracy. W przypadku maszyn wirujących, takich jak turbiny czy silniki, istotne jest również zrozumienie dynamiki ruchu oraz zachowań materiałów w różnych warunkach eksploatacyjnych. Kolejnym kluczowym elementem jest analiza obciążeń, które działają na maszynę podczas jej pracy. Należy przeprowadzić szczegółowe obliczenia, aby upewnić się, że konstrukcja będzie stabilna i nie ulegnie uszkodzeniu. Warto także pamiętać o aspektach związanych z efektywnością energetyczną, co ma ogromne znaczenie w kontekście nowoczesnych rozwiązań technologicznych.

Jakie są najczęstsze błędy w projektowaniu maszyn wirujących

W trakcie projektowania maszyn wirujących inżynierowie często popełniają błędy, które mogą prowadzić do poważnych konsekwencji zarówno dla samej maszyny, jak i dla jej użytkowników. Jednym z najczęstszych błędów jest niedoszacowanie obciążeń dynamicznych, które mogą wystąpić podczas pracy maszyny. To może prowadzić do awarii i skrócenia żywotności urządzenia. Innym problemem jest niewłaściwy dobór materiałów, co może skutkować osłabieniem konstrukcji lub nadmiernym zużyciem elementów roboczych. Często zdarza się także pomijanie analizy drgań, co może prowadzić do nieprzewidzianych problemów z stabilnością maszyny. Warto również zwrócić uwagę na kwestie związane z wentylacją i chłodzeniem, ponieważ niewłaściwe zarządzanie temperaturą może prowadzić do przegrzewania się komponentów.

Jakie technologie wspierają projektowanie maszyn wirujących

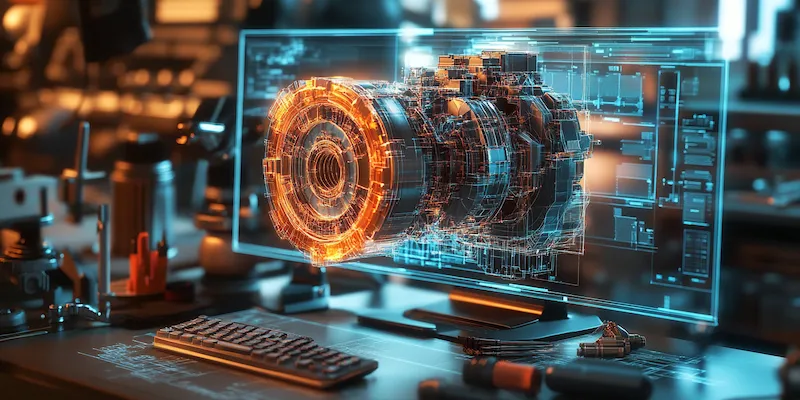

Współczesne projektowanie maszyn wirujących korzysta z wielu zaawansowanych technologii, które znacznie ułatwiają pracę inżynierów i pozwalają na tworzenie bardziej efektywnych rozwiązań. Jednym z najważniejszych narzędzi są programy do symulacji komputerowych, które umożliwiają modelowanie zachowań maszyny w różnych warunkach eksploatacyjnych. Dzięki nim można przewidzieć potencjalne problemy i zoptymalizować konstrukcję przed rozpoczęciem produkcji. Inną istotną technologią są systemy CAD (Computer-Aided Design), które pozwalają na precyzyjne projektowanie elementów maszyny oraz ich wizualizację w trójwymiarze. Warto również wspomnieć o technologiach druku 3D, które umożliwiają szybkie prototypowanie i testowanie nowych rozwiązań. Dodatkowo rozwój sztucznej inteligencji oraz uczenia maszynowego otwiera nowe możliwości w zakresie analizy danych oraz optymalizacji procesów projektowych.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn wirujących

Przyszłość projektowania maszyn wirujących zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków jest zwiększenie efektywności energetycznej tych urządzeń poprzez zastosowanie nowoczesnych materiałów kompozytowych oraz innowacyjnych rozwiązań konstrukcyjnych. W miarę jak świat dąży do ograniczenia emisji CO2 i zwiększenia wydajności energetycznej, inżynierowie będą musieli skupić się na opracowywaniu maszyn o niższym zużyciu energii i mniejszym wpływie na środowisko. Kolejnym ważnym trendem jest integracja technologii cyfrowych w procesie projektowania oraz eksploatacji maszyn wirujących. Internet rzeczy (IoT) oraz analiza danych w czasie rzeczywistym pozwolą na lepsze monitorowanie stanu technicznego urządzeń oraz przewidywanie awarii zanim one nastąpią. Również rozwój autonomicznych systemów sterowania może przyczynić się do poprawy wydajności i bezpieczeństwa pracy tych maszyn.

Jakie są wyzwania w projektowaniu maszyn wirujących w przemyśle

Projektowanie maszyn wirujących w przemyśle wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i niezawodne urządzenia. Jednym z głównych problemów jest konieczność dostosowania projektów do specyficznych wymagań branży, co często oznacza konieczność pracy w trudnych warunkach. Na przykład, maszyny wirujące wykorzystywane w przemyśle chemicznym muszą być odporne na korozję oraz działanie agresywnych substancji chemicznych. W takich przypadkach dobór odpowiednich materiałów oraz technologii produkcji staje się kluczowy dla zapewnienia długotrwałej eksploatacji. Kolejnym wyzwaniem jest integracja maszyn wirujących z istniejącymi systemami produkcyjnymi, co może wymagać znacznych modyfikacji zarówno w konstrukcji maszyn, jak i w procesach operacyjnych. Współczesne fabryki coraz częściej dążą do automatyzacji i cyfryzacji, co stawia przed projektantami nowe wymagania dotyczące komunikacji między maszynami oraz ich zdolności do samodzielnego podejmowania decyzji.

Jakie są najnowsze trendy w materiałach do projektowania maszyn wirujących

W ostatnich latach nastąpił znaczący rozwój materiałów stosowanych w projektowaniu maszyn wirujących, co ma ogromny wpływ na ich wydajność oraz trwałość. Współczesne technologie pozwalają na tworzenie zaawansowanych kompozytów, które łączą w sobie najlepsze właściwości różnych materiałów. Przykładem mogą być włókna węglowe czy aramidowe, które charakteryzują się wysoką wytrzymałością przy jednoczesnym niskim ciężarze. Dzięki temu maszyny wirujące mogą być lżejsze i bardziej efektywne energetycznie. Innym interesującym trendem jest rozwój materiałów inteligentnych, które potrafią dostosowywać swoje właściwości do zmieniających się warunków pracy. Takie materiały mogą reagować na zmiany temperatury czy obciążenia, co zwiększa bezpieczeństwo i niezawodność urządzeń. Warto również zwrócić uwagę na zastosowanie nanotechnologii w produkcji powłok ochronnych, które zwiększają odporność na zużycie oraz korozję.

Jakie są metody analizy i testowania maszyn wirujących

Analiza i testowanie maszyn wirujących to kluczowe etapy procesu projektowego, które pozwalają na ocenę ich wydajności oraz bezpieczeństwa przed wdrożeniem do produkcji. Istnieje wiele metod analitycznych, które inżynierowie mogą zastosować do oceny zachowań dynamicznych tych urządzeń. Jedną z najpopularniejszych technik jest analiza modalna, która pozwala na określenie naturalnych częstotliwości drgań maszyny oraz jej reakcji na różne obciążenia. Dzięki temu można zidentyfikować potencjalne problemy związane z drganiami i hałasem, co jest szczególnie istotne w kontekście komfortu użytkowników oraz trwałości urządzenia. Kolejną istotną metodą jest analiza elementów skończonych (FEM), która umożliwia symulację zachowań mechanicznych maszyny pod wpływem różnych warunków eksploatacyjnych. Testy prototypów również odgrywają kluczową rolę w procesie projektowym – pozwalają na praktyczne sprawdzenie działania maszyny w rzeczywistych warunkach.

Jakie są zasady ergonomii w projektowaniu maszyn wirujących

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn wirujących, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Właściwe zaprojektowanie stanowisk pracy oraz interfejsów obsługi może znacząco zwiększyć efektywność pracy oraz zredukować ryzyko wystąpienia urazów czy kontuzji. Kluczowym aspektem ergonomii jest dostosowanie wysokości stanowiska roboczego do wzrostu operatora oraz zapewnienie odpowiedniej przestrzeni do swobodnego poruszania się wokół maszyny. Ważne jest także zaprojektowanie intuicyjnego interfejsu obsługi, który umożliwi łatwe i szybkie wykonywanie niezbędnych czynności bez zbędnego wysiłku fizycznego czy psychicznego. Dodatkowo warto zwrócić uwagę na aspekty związane z hałasem i drganiami generowanymi przez maszyny wirujące – ich ograniczenie ma kluczowe znaczenie dla zdrowia pracowników.

Jakie są zastosowania maszyn wirujących w różnych branżach

Maszyny wirujące znajdują szerokie zastosowanie w wielu branżach przemysłowych, od energetyki po przemysł spożywczy. W sektorze energetycznym turbiny parowe i gazowe odgrywają kluczową rolę w produkcji energii elektrycznej, a ich efektywność energetyczna ma bezpośredni wpływ na koszty produkcji energii. W przemyśle motoryzacyjnym silniki spalinowe oraz elektryczne wykorzystują różnorodne rozwiązania wirujące do napędu pojazdów, a ich rozwój koncentruje się na zwiększeniu efektywności paliwowej oraz redukcji emisji spalin. W branży lotniczej maszyny wirujące są niezbędne do napędu samolotów – silniki turbowentylatorowe wykorzystują zaawansowane technologie aerodynamiczne dla maksymalizacji wydajności przy minimalnym zużyciu paliwa. Z kolei w przemyśle spożywczym maszyny wirujące są wykorzystywane do mieszania składników czy transportu produktów przez różnorodne systemy taśmowe.

Jakie są standardy i normy dotyczące projektowania maszyn wirujących

W projektowaniu maszyn wirujących niezwykle istotne jest przestrzeganie odpowiednich standardów i norm, które zapewniają bezpieczeństwo użytkowników oraz niezawodność urządzeń. Organizacje takie jak ISO (Międzynarodowa Organizacja Normalizacyjna) oraz ANSI (Amerykański Narodowy Standard Instytut) opracowują szereg norm dotyczących konstrukcji i eksploatacji maszyn przemysłowych. Normy te obejmują zarówno kwestie techniczne związane z materiałami i konstrukcją maszyn, jak i aspekty ergonomiczne czy środowiskowe. Na przykład norma ISO 9001 dotyczy systemu zarządzania jakością, który powinien być wdrożony przez producentów maszyn wirujących w celu zapewnienia wysokiej jakości produktów oraz usług. Dodatkowo normy takie jak ISO 14001 koncentrują się na zarządzaniu środowiskowym, co staje się coraz ważniejsze w kontekście globalnych wyzwań ekologicznych.